立山化成株式会社

医薬品原薬の新しいテクノロジー開発を支える

スウェージロックのエンジニアリング・サービス

立山化成株式会社は、富山県に本社をおく原薬製造も手掛けるファインケミカル・メーカーで、製薬会社をはじめとする幅広い業種の大手企業と取引しています。治験薬からジェネリック医薬品、電子材料、機能性製品、化粧品・健康食品など取扱品目は幅広く、常に新しいテクノロジーの開発に挑んでいます。

その開発における今後の挑戦について、立山化成株式会社の研究所主任を務める山藤大紀氏に話を伺いました。

現在、取り組まれている研究、業務内容について教えてください。

研究所では、医薬品や電子材料などの製造プロセス開発を行っています。より効率的に、より高品質な製品を恒常的に製造することを念頭に研究、開発しています。特に品質の良い優れた医薬品を製造するには、定められた品質規格への適合を確認するだけでなく、製造工程も適切に管理することが求められます。そのためGMP(Good Manufacturing Practice)という医薬品の製造管理および品質管理の要件基準をまとめたものに則り、不純物を厳しく管理し、どこから不純物が発生しているかなどすべてを調査し、特定する必要があります。

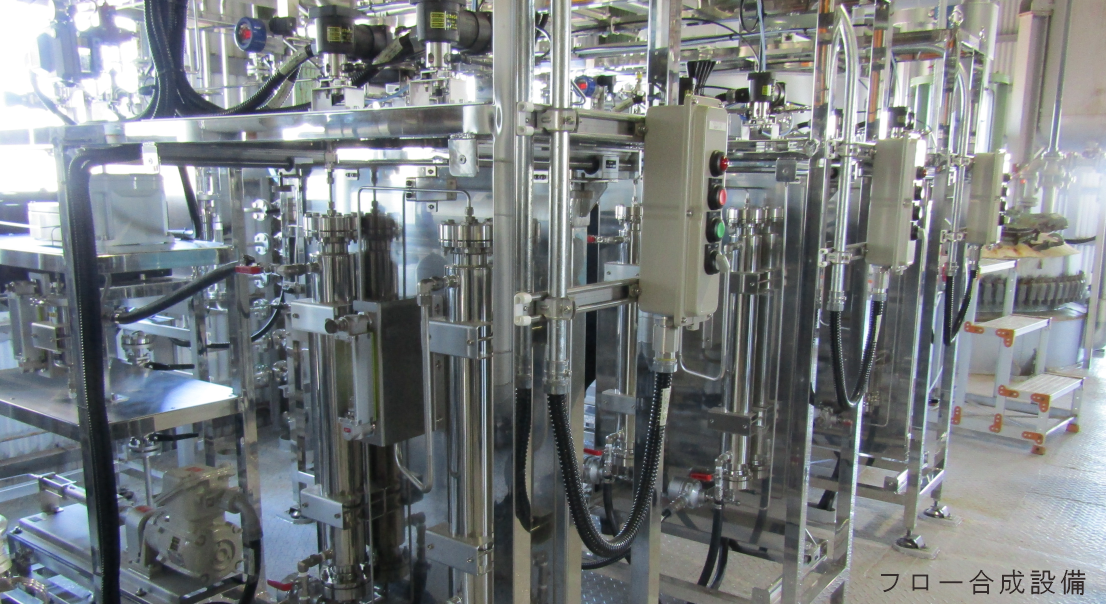

バッチ製造のプロセス開発も実施していますが、今回連続フロー合成システムの立ち上げに取り組みました。フロー合成システム導入のきっかけは、もともとはバッチで製造しようとしていた品目があったのですが、プロセス開発する上で多くの課題が見つかったことです。一例を挙げると、バッチでスケールアップ製造すると濾過性や伝熱速度などの問題で処理に時間がかかり、その間に不純物が増えるといった問題がありました。一方、連続フロー合成であればバッチ製造よりも短時間で反応を終了することができます。また、生成物をすぐにラインから排出することで、不純物の生成を抑制することができるということがわかったのです。今回開発した品目は、生成物の安定性が低いため、いかに早く安定な条件にするかが課題だったので、その点で連続フロー合成の原理と合っていました。 最初はラボで小規模の実験を開始し、その後サイズを大きくして現在のサイズまでスケールアップしました。部品を揃え自社のテスト・プラントに装置を組み立て、テスト製造を実施した結果、良好な結果が得られたため、工場に実機の設置を計画しました。ただ、実際に工場に設置するとなると、設置場所のレイアウトも考慮して調整しなくてはいけません。それをすべて自社で実施することは難しいと考え、フロー合成で実績のあるスウェージロックのエンジニアリング・サービスを導入することにしました。

スウェージロックの製品およびエンジニアリング・サービスを採用した理由を教えてください。

今回、スウェージロックのエンジニアリング・サービスを採用したのは、テスト・プラントでスウェージロックの部品を使っていたことが理由のひとつです。スウェージロックの製品を使い始めたきっかけは、流量計などガス配管の一部でスウェージロックの継手が使われていたからです。フロー合成に着手するまでは2圧縮リング形式の継手を使ったことがなく、工場でバッチ製造するときはすべてフランジやねじ込み継手を使用して配管を組んでいました。 耐圧性に優れた金属製の2圧縮リング形式の継手があることをその時初めて知りました。

耐圧性に優れた金属製の2圧縮リング形式の継手があることをその時初めて知りました。

フロー合成に用いる1/4インチ程度の配管径では、Swagelok®継手の信頼性が高いので、最近ではバルブやレギュレーターもスウェージロックで揃えています。樹脂製の継手は高い圧力が加わると外れる心配がありますが、スウェージロックの継手はまず外れることはありません。商業ベースのラインではそういった信頼感が選択の重要な決め手になると思います。

フロー合成設備の導入において、どのように評価されていますか。

導入にあたり、まず私自身で書いた絵をお渡しして、「この感じで作ってください」とお伝えしたところ、その絵を基に図面を起こしていただき、配置やメンテナンスを行いやすいように提案いただきました。自社だけで行っていたら思いつかなかったような提案でしたので、とても助かりました。また、打ち合わせでは3D CADで作成いただいた図面をベースに相談することができました。 平面的だとスペース的なものがわかりづらいことがありますが、3Dだとそこが非常にわかりやすく、打ち合わせもスムーズに行えたと思います。また、工場内のスペースがかなり限られていたため、今回のフロー合成用の設備もうまく配置する必要がありました。向きやすき間を検討してギリギリのところに詰め込むなど、かなり考慮していただきました。人が出入りするスペースを確保するため、180度向きを変えなければならないことに納入直前に気付く、といったハプニングもありましたが、スウェージロックの担当者に伝えたところ、翌日にすぐ対応してもらうことができました。フランジ配管だと構造上外観が大きくなりがちですが、チューブだと曲げやすいことが、スペースがコンパクトに収まるようになった要因のひとつだったと思います。また、部品自体は多くないですが、触媒を詰めているカラムが大きいので、どうスペースに収めるかが問題となっていましたが、うまく収まるよう設計してくれたことも大変助かりました。 圧力計を立てる場所についても相談しましたが、サンプリングのプロフェッショナルの方に、圧力計のたまり部の影響などについてアドバイスを受けながら設計を進められたのが良かったです。流量、圧力に最適かつ信頼できるコンパクトな1/4インチのチューブ配管レイアウト設計をしていただき、間違いないと感じました。

平面的だとスペース的なものがわかりづらいことがありますが、3Dだとそこが非常にわかりやすく、打ち合わせもスムーズに行えたと思います。また、工場内のスペースがかなり限られていたため、今回のフロー合成用の設備もうまく配置する必要がありました。向きやすき間を検討してギリギリのところに詰め込むなど、かなり考慮していただきました。人が出入りするスペースを確保するため、180度向きを変えなければならないことに納入直前に気付く、といったハプニングもありましたが、スウェージロックの担当者に伝えたところ、翌日にすぐ対応してもらうことができました。フランジ配管だと構造上外観が大きくなりがちですが、チューブだと曲げやすいことが、スペースがコンパクトに収まるようになった要因のひとつだったと思います。また、部品自体は多くないですが、触媒を詰めているカラムが大きいので、どうスペースに収めるかが問題となっていましたが、うまく収まるよう設計してくれたことも大変助かりました。 圧力計を立てる場所についても相談しましたが、サンプリングのプロフェッショナルの方に、圧力計のたまり部の影響などについてアドバイスを受けながら設計を進められたのが良かったです。流量、圧力に最適かつ信頼できるコンパクトな1/4インチのチューブ配管レイアウト設計をしていただき、間違いないと感じました。 ラボ・レベルの実験から製造ラインへスケールアップする際は、消防法に基づく完成検査などの法規制に明るく、FlowST(フロー精密合成コンソーシアム)の学会にも登壇されているエンジニアの方に担当していただきました。 この他にも、耐熱温度が80度の4方弁を使ってテストを行っていた際、実際に温度が80度近くまで上がると漏れが生じてしまうことがありました。そこでスウェージロックのエンジニアの方に相談したところ、3方弁を使うと良い、というアドバイスをもらいました。自分であればそのような使い方を考えていなかったので、大変助かった、というエピソードもあります。現在もその3方弁を使っています。さまざまな配管システムや設計などのアドバイスを受けながら進めた本設備は、2023年4月に導入が完了しました。フロー合成システムは、バッチ製造と比べ、スケールアップが容易なため短期間の生産量が向上でき、更なる医薬品の安全かつ安定した製造が可能となりました。

ラボ・レベルの実験から製造ラインへスケールアップする際は、消防法に基づく完成検査などの法規制に明るく、FlowST(フロー精密合成コンソーシアム)の学会にも登壇されているエンジニアの方に担当していただきました。 この他にも、耐熱温度が80度の4方弁を使ってテストを行っていた際、実際に温度が80度近くまで上がると漏れが生じてしまうことがありました。そこでスウェージロックのエンジニアの方に相談したところ、3方弁を使うと良い、というアドバイスをもらいました。自分であればそのような使い方を考えていなかったので、大変助かった、というエピソードもあります。現在もその3方弁を使っています。さまざまな配管システムや設計などのアドバイスを受けながら進めた本設備は、2023年4月に導入が完了しました。フロー合成システムは、バッチ製造と比べ、スケールアップが容易なため短期間の生産量が向上でき、更なる医薬品の安全かつ安定した製造が可能となりました。

今後の取り組みや目標についてお聞かせください。

今回設置したフロー合成設備は水添反応用ですが、今後は違う反応ができる設備も取り入れていきたいと思っています。危険な試薬や、発熱のためバッチでは制御できないものなどを扱う技術に取り組めば、実現できる反応の選択肢も増えます。そのためにフロー合成設備を取り入れていきたいと思います。これからも設備の導入を検討する際にはスウェージロックに相談したいと思います。