iFactory

品質と信頼で選ばれたスウェージロック製品。省エネ、省人化、地球環境保全を目指すiFactoryをアシスト

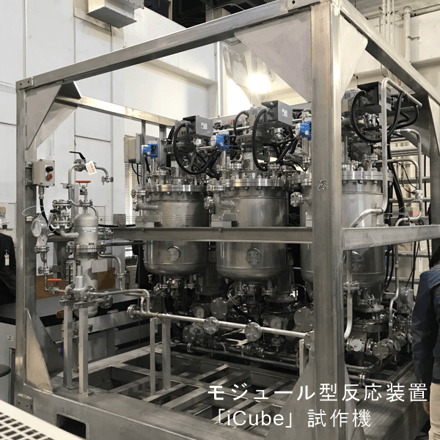

株式会社 iFactoryは、NEDO(新エネルギー・産業技術総合開発機構)の戦略的省エネルギー技術革新プログラムの出口戦略として発足され、医薬品・ファインケミカルズ向けの全自動連続化による省エネルギー指向の革新的な省人化設備・工場の普及を目指しています。戦略省エネPGでは、現在のバッチ式製造法に連続合成法とバッチ連続生産方式を組み合わせたハイブリッド型連続生産方式を採用した、再構成可能なモジュール型の医薬品製造設備「iFactory®」(アイファクトリー)の開発を行っており、2021年6月から12月にかけてiFactoryのモジュール「iCubeTM」の一般公開も実施しました。

このiFactory構想を支えるスウェージロック製品の採用理由や今後の期待について、株式会社iFactoryの発起人であり、NEDO戦略省エネPG技術開発責任者の同社の代表取締役CEO(最高経営責任者)を務める齊藤隆夫氏にお話を伺いました。

(株)iFactoryの設立経緯や事業内容について教えてください。

(株)iFactoryは基本的にはNEDOの戦略的省エネルギー技術革新プログラムにおける研究開発の出口戦略です。慣例では技術研究組合、つまり参画企業が企業組合のようなものを作り、事業化に向けて進めていく、ということになります。ただ、今回はより機動力を高めて実用化を目指すため、株式会社として立ち上げました。また、(株)iFactoryは、世の中にとって必要のないものからは絶対に利益を得ることはしない、といういわば覚悟のメッセージでもあります。このため、何でもiFactoryになり得るのです。

iMessenger、iCube、iConnectなどを全部取り入れたものがiFactoryです。

iFactory計画で取り組んでいるバッチ連続生産方式およびフロー合成について教えてください。

NEDOの戦略的省エネルギー技術革新プログラムで取り組んでいるバッチ連続生産方式は、単なるバッチのハイブリッドでなく、「バッチ連続」と「連続」のハイブリッドです。実用化するには、この方式を取り入れることが現時点では必須だと考えています。ほとんどの製薬会社では(欧米でもそうですが)、連続生産はある一定の工程まで、というのが現状ですが、その連続化ができていない部分に我々は取り組もうとしています。

本プログラムの実施期間は、2018年7月から2023年3月までの5年間を予定しています。5年でこの取り組みを実現するには、今ここにない技術では間に合いません。このため、今ある秀でた技術を組み合わせる、いわゆるブリコラージュという考え方で取り組んでいます。 また、高い技術的目標を新たに設定して取りかかると、必ず特許が生まれます。特許は20年の排他権ですので、公益性がなくなり、特許を持つ人が独占する流れになってしまいます。そのため、このプログラムでは特許取得を重視せず、オープンに情報を得て練り上げた成果・情報は許される限り公開します。それでも先駆者の優位性は極めて高いと捉えています。

また、高い技術的目標を新たに設定して取りかかると、必ず特許が生まれます。特許は20年の排他権ですので、公益性がなくなり、特許を持つ人が独占する流れになってしまいます。そのため、このプログラムでは特許取得を重視せず、オープンに情報を得て練り上げた成果・情報は許される限り公開します。それでも先駆者の優位性は極めて高いと捉えています。

フロー合成については長い間取り組んできていますが、成果基準としては、一定の時間に対してどれだけの量が生産できるかという指標が、経済性を鑑みても一番妥当かと思っています。流し続けて生産する、という考え方もありますが、時々止めても良いと思っていますし、最終結果として時間あたり一定量の成果物が連続的に得られればよい、という考え方に立っています。

また、このコンセプトを実現するには、今ある技術を重ねても最低5年はかかります。3年で設計を全部やってきていますので、あと1~2年で実装して、とにかく目に見える成果「商用生産設備」を世に出すことを目指します。1例目ができれば、その過程で次々と改善点が見えてくると思いますし、まずは、省エネ、省人化、地球環境保全という目標に一歩でも早く到達せねばなりません。

iFactoryの取り組みの中でも特に苦労していることはありますか?

技術的に言えば、粉やスラリーの取り扱いの難しさです。システム仕様の違いは、粉を製品として作る時には最終的に必ず通る道ですし、当初は共通化できるだろうと考えていました。しかし、タイプの違う製品が色々あり、標準化しようとすると大変な道のりになるため、結局はそれを組み合わせればよいと考えるようになりました。そのあたりは連携各社ともそれぞれの都合に合うように自由に組み合わせて製造していますし、改めて標準化する必要はない、という結論に至ったのです。

NEDOの戦略的省エネルギー技術革新プログラムで開発を進めているiFactoryは、ひとまず「医薬品製造設備」としています。医薬品を製造対象として挙げた理由としては、一番難易度の高い医薬品製造の連続化を実現できれば、その他の広範な化学合成品にも応用できるという考えからです。さらに現在は、生産量2キロ/8時間くらいのキロラボ・レベルの要望に応えるべく、来年の4月完成を目指し、ラボ・レベル設備開発にも取り組んでいます。

スウェージロックをこのような取り組みに導入した理由を教えてください。

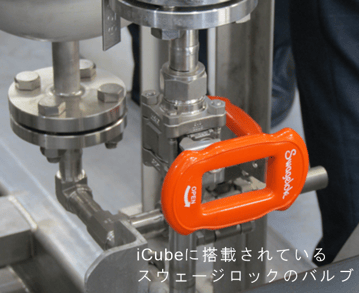

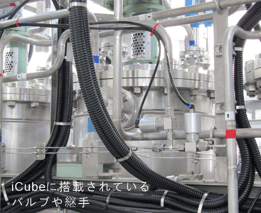

もちろん品質が良いからで、この評価は連続生産に携わって以来10年、ずっと変わりません。クオリティが安定していますし、信頼性も高いです。私自身が初めてスウェージロック製品を使用したのは、ある会社による紹介がきっかけで、それまでは他社製品を使用していました。比較試験を実施したところ、他社製のバルブでは温度が150度を超えた時点で開閉ができなくなってしまいましたが、スウェージロック製品は限界温度点が高く、問題なく使用できました。また、iCubeはコンパクトなモジュール式配管レイアウトのため、組み立て後の最終微調整時のアプローチのしやすさも重要になってくると思います。実際の施工はパートナー企業にお任せしていますが、着脱の容易性、締め付け時のトルクや配管径に適したものを考慮したことも、スウェージロックを選んだ理由です。

また、全く個人的な話ではありますが、外観の良さ、洗練されたフォルムもスウェージロックのポイントのひとつだと思っています。

今後の取り組みや目標を教えてください。

まずは現実的で予算的にも手頃な、ラボ・レベル用設備となる「2G」に取り組んでいきたいと思います。そして、2Gに取り組む一方で、オペレーターの課題を解決していきたいと考えています。現状、このiFactoryのオペレーションを行える人は限られています。当然ながら、オペレーターを育てないと実際に使用することができず、省エネ・省人化を具現化する連続生産の普及にも影響するため、現在トレーニングの実施を検討しています。オンライン形式のレクチャーに加え、1~2週間程度の期間でラボ実装置を使用しながら連続単位操作を習得し、最終的に標準化合物を実際の連続生産で造る、という実践形式のフィールド・エンジニア育成スクールを開講しようと考えています。自動車運転免許取得のような、ドライビング・スクールをイメージしています。今後2年位で、決して高いとは言えませんが、現在の我々が持っているレベルに限りなく近いところまでのナレッジを世の中に伝えていければと思います。実はこの点に関しても、スウェージロックに協力いただきたいと思っており、バルブをはじめ、パイプやチューブ、ホースなどについてのトレーニングでの「繋ぐという技術」への貢献を期待しています。

製品に加え、トレーニングやセミナーなどでのスウェージロックの貢献について触れていましたが、その他で期待することはありますか?

バルブの選定は連続化への鍵となる技術のひとつです。しかし、専門性が高く、結構難しいので、スウェージロックに聞かないとわからないところが多くあります。今後は、フロー合成の生命線であるバルブとパイプやチューブをキーに、エンジニアリングや配管、設置工事、さらにはメンテナンスなどをお任せできればと思っています。それによって、連続生産の現場から直接さまざまな声を拾い上げ、将来に向けて「機能性を備えた、世界一美しい配管」を作り上げていただきたいと考えています。

多岐にわたる専門技術の集約により、脱炭素社会への貢献や日本の産業競争力の強化に期待できる取り組みと評価され、経済産業大臣賞を受賞されました。

日本オープンイノベーション大賞は、組織の壁を越えて知識や技術、経営資源を組み合わせ新しい取り組みを推進するオープンイノベーションのロールモデルとなる先導的または独創的な取り組みを表彰する制度です。平成30年度より開始された本大賞の第4回選考において、「革新的連続生産システムiFactoryの開発と普及販売」への取り組みが経済産業大臣賞を受賞されました。